pp管質量和工藝密不可分

pp管的質量不僅僅跟生產設備有關,更重要的是生產工藝的把控。pp管的大致生產過程通過對原材料聚丙烯溶體流動擠出成型的,根據pp管原料的溶體指數的大小來控制合適的加工溫度范圍。因為聚丙烯溶體流動速率是跟加工溫度有直接關系,溫度過低會導致物料不能充分塑化,溫度過高會導致物料降解,而使pp管性能降低,都會很大的影響pp管的質量,所以pp管的擠出溫度應該控制在180℃到245℃這樣的一個范圍內,具體精準溫度要根據當時生產環境和原材料來決定。

整個pp管生產加工工藝第一點需要知道是,螺桿的旋轉速度也會影響溶體的塑化效果。作為pp管廠家都知道,為了提高產量會把螺桿的轉速提高,因為這樣可以使溶體的流動性增加,降低了溶體粘度,對pp管的成型加工起到較高的效率。但是為了保證pp管的質量合格,卻不能把螺桿的轉速控制的過高,會對引起溶體的破裂,就是不合格的產品。所以廠家不能僅僅追求量,也要追求質!正因如此螺桿的轉速要控制在一個適合的范圍內,根據pp管口徑的增大而提高相應的轉速。

接下來需要注意的是真空定徑,真空度對pp管性能的影響很大,真空度過高,會產生較大的內應力;真空度過低,會使管材容易變形,影響表面光潔度。真空度是根據溶體的粘度,管材的直徑和壁厚等多個因素來決定的,只有在管材的直徑較大,壁厚較厚加上溶體粘度較高的時候在能適當提高真空度,一般控制在0.05到0.08MPA之間。

最后一個需要介紹的pp管冷卻工藝環節,會用到我們行業稱之為冷卻水的軟質水,整個冷卻工藝環節的重點還是對冷卻水的溫度控制,如果冷卻水的溫度過低,加上剛剛擠出成型的pp管比熱較大,冷卻的過程中會導致pp管表面冷卻較快,而內層冷卻慢,形成溫度差,會產生較大的內用力,即便內層完全冷卻后仍舊會有一定的殘留在管材中,會對pp管材的性能有所影響。我們使用正確的冷卻水的方法是將溫度控制在10℃~60攝氏度之間,將溫度由高到底梯度下降冷卻,這樣的目的是防止pp管材內部形成內用力,來保證pp管材的整體質量。

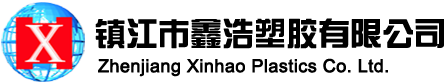

鎮江市鑫浩塑膠有限公司是專業的pp管廠家,也是值得信賴的合作伙伴。生產pp管,frpp管,pvdf管及各種防腐管材,管件,閥門。歡迎垂詢。網址:http://m.ltglass.cn/